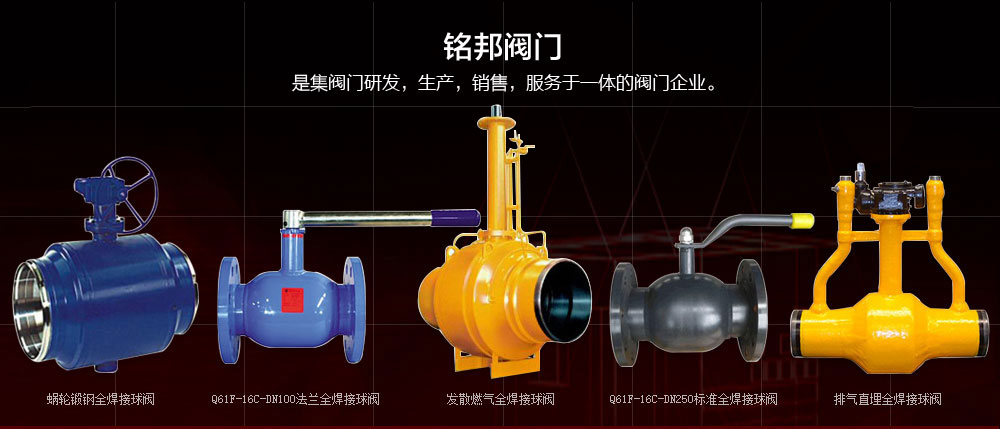

球閥展示

聯(lián)系我們

聯(lián)系人:林先生

手 機(jī):15967745222

電 話:0577-66998155

傳 真:0577-66998156

郵 箱:577767222@qq.com

咨詢QQ:

地 址:永嘉甌北林浦北路 (萊斯得閥門廠里)

網(wǎng) 址:http://ahxbn.com/

手 機(jī):15967745222

電 話:0577-66998155

傳 真:0577-66998156

郵 箱:577767222@qq.com

咨詢QQ:

地 址:永嘉甌北林浦北路 (萊斯得閥門廠里)

網(wǎng) 址:http://ahxbn.com/

埋弧焊在油氣長輸管線大口徑高壓球閥上的應(yīng)用

作者:永嘉縣銘邦閥門有限公司 來源:http://ahxbn.com/ 發(fā)布于:2023-01-09 16:56:31

埋弧焊在油氣長輸管線大口徑高壓球閥上的應(yīng)用

管線輸送是石油、天然氣輸送的主要方式,其中全通徑球閥具有啟閉迅速、密封性能良好的優(yōu)點(diǎn),可以直埋于地下,使閥門內(nèi)件不受侵蝕,能與管線同壽命,是石油、天然氣最理想的閥門。為保證高壓球閥的焊接質(zhì)量,我們引進(jìn)了先進(jìn)的埋弧焊設(shè)備,就此將探討高壓球閥焊接過程中埋弧焊工藝。

1 埋弧焊在高壓球閥制造中的應(yīng)用工藝

1.1 高壓球閥試焊件的焊接坡口

1.2 焊前準(zhǔn)備

埋弧焊焊前必須做好的準(zhǔn)備工作有,焊件的坡口加工,如圖1所示、待焊部位的表面清理、焊件的裝夾以及焊絲表面的清理、焊劑的烘干等。

焊件清理主要是去除銹蝕、油污及水分,防止氣孔的產(chǎn)生。用砂輪機(jī)磨和火焰烘烤待焊部位。在焊前應(yīng)將坡口及坡口兩側(cè)各20mm區(qū)域內(nèi)及待焊部位的表面鐵銹、氧化皮、油污等清理干凈。

用卡盤加緊工件一端,另一端放在從動(dòng)輪上,利用焊件外圓加工面進(jìn)行找正,使工件處于水平工作位置。

埋弧焊用的焊絲和焊劑對(duì)焊縫金屬的成分、組織和性能影響極大,在此次焊接中選用焊絲CHW-S3、焊劑CHF105。因此,焊接前必須清除焊絲表面的氧化皮、鐵銹及油污等。焊劑保存時(shí)要注意防潮,使用前必須按350~400℃溫度烘干2h。

1.3 埋弧焊工藝參數(shù)的初步選定

埋弧焊的焊接參數(shù)主要有:焊接電流、電弧電壓、焊接速度、焊絲直徑、伸出長度、卡盤轉(zhuǎn)速、送絲速度等。

1.3.1 焊絲直徑的選擇由于焊接坡口在球閥的焊接中采用的焊絲直徑為焊絲直徑選用φ2.4mm,熔寬為9~11mm。

1.3.2 焊絲伸出長度———導(dǎo)電嘴到焊絲端部定為伸出長度

根據(jù)焊絲直徑為2mm,在球閥的焊接中焊絲的伸出長度為20~25mm。

1.3.3 焊接電流的選擇

根據(jù)焊絲直徑為2mm,在球閥的焊接中選用焊接電流為200~350A。

1.3.4 焊接電壓的選擇

根據(jù)焊接電流為200~350A,在球閥的焊接中選用焊接電壓為28V。

1.3.5 焊絲送絲速度的選擇選擇焊絲的送絲速度為10mm/s。(焊機(jī)自動(dòng)選擇)

1.3.6 卡盤轉(zhuǎn)速的選擇

卡盤的轉(zhuǎn)速基本范圍為0.230~0.300r/min,但在特殊情況下要根據(jù)實(shí)際情況選擇,詳細(xì)介紹見采集數(shù)據(jù)表中的說明。

1.3.7 焊接速度的選擇

單位時(shí)間內(nèi)完成的焊縫長度稱為焊接速度。

計(jì)算出焊接速度為9.11~12.27mm/s。當(dāng)其他焊接參數(shù)不變而焊接速度增加時(shí),焊接熱輸入量相應(yīng)減小,從而使焊縫的熔深也減小,見表1。

表1 焊接速度

1.3.8 焊接過程中采集到的數(shù)據(jù)(見表2)

表2 采集數(shù)據(jù)

1.3.9 焊接熱輸入的計(jì)算

熔焊時(shí),由焊接能源輸入給單位長度焊縫上的熱量稱為熱輸入。熔焊時(shí),由焊接能源輸入給單位長度焊縫上的熱量稱為熱輸入。其計(jì)算公式如下:

Q=ηIU/υ

式中:Q———單位長度焊縫的熱輸入(J/cm);

I———焊接電流(A),I=330A;

U———電弧電壓(V),U=28V;

V———焊接速度cm/s,Vmin=0.911cm/s;Vmax=1.227cm/s;

η———熱效率系數(shù),埋弧焊為0.8~0.9;η選用0.85.

Q1=0.85×28×330/V1=0.85×28×330/0.911=8621.30J/cm;

Q2=0.85×28×330/V2=0.85×28×330/1.227=6400.98J/cm.

說明:熱輸入太大時(shí),接頭性能可能降低,熱輸入太小時(shí),焊接時(shí)可能產(chǎn)生裂紋。在選用的這個(gè)焊接參數(shù)范圍之內(nèi),試焊件在焊接過程中沒有出現(xiàn)裂紋,焊接質(zhì)量良好,所以確定球閥的焊接熱輸入為8621.30~6400.98J/cm之間為宜。

2 焊接過程中注意的問題

2.1 對(duì)焊接變形的控制

焊接過程中,由于受到熱應(yīng)力、組織應(yīng)力的影響,工件會(huì)發(fā)生變形,在焊接前,必須對(duì)工件進(jìn)行預(yù)熱處理,以防止更大變形,同時(shí)也可消除工件表面的銹蝕、油污及水分;在焊接時(shí),工件受到焊接過程的熱輸入,溫度會(huì)升高,工件的溫度升到80℃后,要對(duì)工件進(jìn)行冷卻后再進(jìn)行焊接。

2.2焊后須剪去焊絲頭部

每道焊后都要剪去焊絲頭部,因?yàn)樵诤负蠛附z頭部會(huì)粘上焊劑和焊接氧化物,因而:1)不利于下一道引弧;2)不能準(zhǔn)確找到焊縫位置;3)焊絲頭部會(huì)有氧化物和其他雜質(zhì)存在,影響焊縫成分和焊縫質(zhì)量。

3 焊接過程中出現(xiàn)的問題及改進(jìn)措施

3.1 埋弧焊焊縫產(chǎn)生氣孔的主要原因及防止措施

1)焊劑吸潮或不干凈,焊劑中的水分、污物和氧化鐵屑等都會(huì)使焊縫產(chǎn)生氣孔,在回收使用的焊劑中這個(gè)問題更為突出。水分可通過烘干消除。防止焊劑吸收水分的最好方法是正確的儲(chǔ)存和保管。回收焊劑時(shí)要用紗網(wǎng)過濾可以較有效地分離焊劑與塵土,從而減少回收焊劑在使用中產(chǎn)生氣孔。

2)焊接時(shí)焊劑覆蓋不充分電弧外露卷入空氣而造成氣孔。

3)熔渣粘度過大時(shí)溶入高溫液態(tài)金屬中的氣體在冷卻過程中將以氣泡形式溢出。如果熔渣粘度過大,氣泡無法通過熔渣,被阻擋在焊縫金屬表面附近而造成氣孔。通過調(diào)整焊劑的化學(xué)成分和焊劑顆粒度大小,改變?nèi)墼恼扯燃纯山鉀Q。

4)工件焊接部位被污染焊接坡口及其附近的鐵銹、油污或其他污物在焊接時(shí)將產(chǎn)生大量氣體,促使氣孔生成,焊接之前應(yīng)予清除。

3.2夾渣產(chǎn)生的原因和防治措施

對(duì)于出現(xiàn)夾渣的情況,主要是焊劑在回收過程中存在大的焊渣,在焊接過程中嵌入熔池,在脫渣后出現(xiàn)夾渣,主要防治措施是在焊劑回收的時(shí)候清理干凈焊劑中的雜物,像廢渣、氧化鐵等。

3.3 未熔合產(chǎn)生的原因和防治措施

在焊縫較窄的時(shí)候,由于焊絲的熔寬有限,不能把焊縫最邊的部分熔上,出現(xiàn)未熔合現(xiàn)象,通過調(diào)整焊機(jī)的機(jī)頭方向,確保焊絲能熔到焊縫的最邊部,避免未熔合的出現(xiàn)。

3.4跑偏產(chǎn)生的原因及防治措施

在焊件的裝夾過程中,由于從動(dòng)輪和主動(dòng)力沒有處于同一個(gè)圓心,導(dǎo)致焊件在焊接的過程中出現(xiàn)跑偏的現(xiàn)象,以后在焊接過程中必須保證主動(dòng)輪和從動(dòng)輪保持在同一圓心上,防止跑偏現(xiàn)象的出現(xiàn)。

4 總結(jié)

通過此次運(yùn)用埋弧焊焊接高壓球閥,得到了合格的焊接質(zhì)量。保證了高壓球閥的工作。

關(guān)鍵詞:球閥 全焊接球閥

注:以上文章由永嘉縣銘邦閥門有限公司整理發(fā)布 轉(zhuǎn)載請(qǐng)標(biāo)注明來源:http://ahxbn.com/ http://www.mbqfv.com/

下一篇: 固定全焊接球閥

熱門文章推薦

- 全焊接球閥廠家分體式閥體的設(shè)計(jì)方式[2021-06-08]

- 全焊接球閥結(jié)構(gòu)[2020-04-27]

- 全焊接球閥技術(shù)要求[2020-04-20]

- 全焊接球閥尺寸[2020-04-13]

- 全焊接球閥工藝技術(shù)及產(chǎn)品概述[2019-11-27]